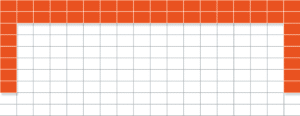

Im Jahr 2012 errichtete der Eigentümer, der anonym bleiben will, eine 60-Kilowatt-Anlage mit Modulen, die auch ungefähr zu dieser Zeit gefertigt wurden. Seitdem erstrecken sich die 264 Module in zehn Reihen auf einem Flachdach in Südostasien. Fünf Jahre später, 2017, zeigte sich dann das Schlamassel: Alle Module am oberen, rechten und linken Rand hatten gerissene Rückseitenfolien.

Gebrochene Rückseitenfolien beeinträchtigen die Leistung zwar noch nicht sofort, aber sie sind ein Sicherheitsproblem. Außerdem können die Risse zu Isolationsfehlern führen, durch die die Wechselrichter automatisch abschalten. Sind die Risse besonders ausgeprägt, kann sogar Wasser eindringen und einen Kurzschluss auslösen, sodass das Modul an dieser Stelle durchbrennt. Von einer Reparatur mit Tape oder Ähnlichem rät Jay Lin, Chief Consultant bei PV Guider, ab. „Diese Module bestehen den Wet-Leakage-Test nicht mehr und müssen ausgetauscht werden“, sagt er.

Quality Roundtable - Diskussionsfragen

Dieser Fall wird auf dem pv magazine Quality Roundtable auf der Intersolar Europe am 21. Juni von 10 bis 13 Uhr diskutiert, bei dem Jay Lin einer der eingeladenen Experten sein wird.

Offene Fragen sind:

- Wie stark beeinflusst die EVA-Folie die Degradation der Rückseitenfolie?

- Was sind geeignete Methoden zum Testen der Fehlermodi für verschiedene Arten von Rückseitenfolien?

- Wenn Risse in Rückseitenfolien erst nach Ablauf der Produktgarantie beobachtet werden, welche Konsequenzen hat das für den Investor?

- Wie wahrscheinlich ist es, dass die Backsheets später als 5 Jahre nach der Installation brechen, wenn es in den Jahren zuvor keine Anzeichen dafür gab? Gibt es Indikatoren für die Degradation, die es erlauben, rechtzeitig die Produktgarantie geltend zu machen?

Nach der Diskussion dieses Falls wird Jörg Althaus, TÜV Rheinland, präsentieren: Neuerungen der IEC 61730 und deren Auswirkungen auf die Qualitätssicherung in Bezug auf Rückseitenfolien.

Melden Sie sich jetzt kostenfrei an. Alle Infos finden Sie hier.

In diesem Fall wurden die fehlerhaften Rückseitenfolien noch innerhalb der Produktgarantiezeit gefunden. Außerdem sind in diesem Fall der EPC, der vom Eigentümer als Erstes haftbar gemacht werden kann, und der Modulhersteller ein integriertes Unternehmen. In dem beschriebenen Beispiel diskutieren nun der Modulhersteller und der Lieferant der Rückseitenfolien, wer für den Schaden verantwortlich ist. Der Modulhersteller hat Jay Lin mit der Begutachtung beauftragt.

Grafik: pv magazine/Harald Schütt

Ursache der Risse

Die Risse treten in diesem Beispiel nur an den Zellzwischenräumen auf. Jay Lin schließt daraus, dass sie mit dem ultravioletten Strahlungsanteil zusammenhängen, der an diesen Stellen auf die Rückseitenfolien trifft. Es sei Aufgabe des Folienherstellers zu verhindern, dass die Folien dadurch brüchig werden. Brechen sie, liege das in dessen Verantwortung.

Der Folienhersteller ist nicht dieser Auffassung. Er hat die Rückseitenfolien mit der sogenannten ATR-Infrarotspektroskopie an den gebrochenen und ungebrochenen Stellen untersucht und die Ergebnisse miteinander verglichen – und fand keinen Unterschied. Das deutet darauf hin, dass an diesen Stellen die Materialzusammensetzung gleich ist. Die Risse seien daher nicht durch Probleme der Folie verursacht, erklärt der Lieferant nach Aussage von Lin.

Foto: Jay Lin

Das Problem trete auf, weil die Folie mit einem ungeeigneten Einbettungsmaterial (EVA) kombiniert worden sei. Das ist eine andere Folie, die zwischen den Zellen und der Rückseitenfolie liegt. Der Rückseitenfolienhersteller sagt, es sei die Aufgabe des Modulherstellers, die richtige EVA-Rückseitenfolien-Kombination zu finden. Einige EVA-Folien hätten einen hohen Gehalt an Essigsäure oder anderen Chemikalien, die das Rückseitenfolienmaterial schädigen.

Jay Lin hält dieses Argument für abenteuerlich. Außer dass die Brüche nur in den Zellzwischenräumen auftreten, stammen die geschädigten Module allesamt aus den Modulen am Rand, wo sie mehr UV-Strahlung ausgesetzt sind. „Die Module am Rand des Modulfeldes bekommen mehr von der reflektierten Strahlung ab als die Module in der Mitte“, sagt Lin. „Es ist daher offensichtlich, dass der beobachtete Schaden mit UV-Strahlung korreliert.“ Des Weiteren würde der Folienhersteller in seiner Kommunikation nirgendwo darauf hinweisen, dass es Probleme mit bestimmten EVA-Typen geben könne. „Es gibt keinen Ausschluss bestimmter EVA-Folien“, sagt Lin. Das EVA sei außerdem von einer anerkannten Marke bezogen und im Markt oft eingesetzt worden. Noch diskutieren Modulhersteller und Folienlieferant miteinander und es steht nicht fest, ob und wie sie sich am Ende einigen.

Lehren aus dem Fall

„Die gebrochenen Rückseitenfolien dieser Anlage sind kein Einzelfall“, sagt Jay Lin. Er begutachtet Schäden nicht nur für Modulhersteller, sondern auch für Investoren. „Sehr problematisch wird es, wenn die Module auf Schrägdächern installiert sind, da man die Brüche dort gar nicht sieht.“

Wenn man Glück hat, merkt man es, wenn die Wechselrichter häufig abschalten. Wenn das passiert, ist es allerdings ein ziemlich hoher Aufwand, das Problem zu identifizieren und die betroffenen Module zu lokalisieren. Kaputte Kabel können schließlich genauso das Ausschalten eines Wechselrichters verursachen. Wenn die Risse in den Backsheets nicht identifiziert werden, können sie in schwerwiegenden Fällen sogar einen Brand auslösen, wenn sich an der Stelle, wo das Modul durchbrennt, brennbares Material befindet, so Lin.

Ist die Gewährleistung, die man als Eigentümer gegenüber seinem EPC hat, abgelaufen, kann man den Schaden trotzdem geltend machen. „Wenn ein Modul ein Sicherheitsrisiko darstellt, kann es nicht betrieben werden“, sagt Rechtsanwalt Andreas Kleefisch. „Dann hat es null Performance und die Performance-Garantie gegenüber dem Hersteller greift.“ Das Gleiche gelte, wenn die Wechselrichter wegen Isolationsfehlern gehäuft abschalten. „In diesen Momenten ist die Performance auch null“, so Kleefisch weiter. Trotzdem muss man den Schaden erst einmal nachweisen und in Projekten oft auch die Austauschkosten zahlen. Als Investor möchte man dieses Risiko gerne vermeiden.

Es gibt im Wesentlichen zwei verschiedene Ursachen dafür, dass Rückseitenfolien brechen. „Zum einen gibt es die, die mit der UV-Strahlung zusammenhängen“, sagt Lin. „Diese treten zwischen den Zellen auf, kommen aber nicht so häufig vor wie ein anderer Fehlermodus.“ Der andere Fehlermodus wird durch hohe Temperaturen und Feuchtigkeit verursacht. Die Rückseitenfolie degradiert und wird brüchig. Auf diesen Fehlermodus kann eine Rückseitenfolie mit dem Damp-Heat-Test in der Klimakammer getestet werden.

Auch sonst sind Brüche von Rückseitenfolien nicht unbekannt. Ins Gerede gekommen sind manche Folientypen, weil einige Experten angeben, bei ihnen eine höhere Fehlerhäufigkeit festzustellen als bei anderen. Das gilt zum Beispiel für Polyamid-basierte Rückseitenfolien, wie die in diesem Beispiel. Sie bestehen aus drei Lagen, die innere Lage ist PET. Bei neuen Anlagen muss man vor dem in diesem Beispiel verwendeten Typ übrigens keine Angst haben, da er nicht mehr hergestellt wird.

Die Normungsexperten sind das Problem inzwischen angegangen, dass auch Rückseitenfolien die geforderten Tests bestanden hätten, mit denen es später in der Praxis gehäuft Probleme gegeben habe. Aus Kostengründen hätten einige Hersteller in den vergangenen Jahren in bestimmten Rückseitenfolien die PET-Schichten auf bis zu ein Viertel der ursprünglichen Dicke reduziert, erklärt Jörg Althaus, Geschäftsfeldleiter Solarenergie beim TÜV Rheinland. Die Folien hätten sogar die Tests bestanden, aber im Feld seien Fehler aufgetreten. Mit der Novelle des Standards IEC 61730 gebe es jetzt die Zusatzforderung, dass eine bestimmte Schichtdicke für das Isolationsmaterial nicht unterschritten werden dürfe. Außerdem seien die Testsequenzen verschärft worden, sodass in den Tests jetzt auch die Beständigkeit gegen UV-Strahlung eine größere Rolle spielt.

Experten diskutieren immer noch, ob diese Tests ausreichen oder ob Investoren und EPCs besser eine Stichprobe der Module strengeren Tests unterziehen sollten. Oder ob es Materialien gibt, bei denen man sich sicher sein kann. Sie können natürlich auch darauf vertrauen, dass der Modulhersteller von sich aus strengere Tests durchführt.

Jay Lin hat das Fallbeispiel mit Einverständnis seines Auftraggebers veröffentlicht

Dieser Inhalt ist urheberrechtlich geschützt und darf nicht kopiert werden. Wenn Sie mit uns kooperieren und Inhalte von uns teilweise nutzen wollen, nehmen Sie bitte Kontakt auf: redaktion@pv-magazine.com.

Können diese Risse auch durch Mäuse oder andere Tiere verursacht sein? Auch dabei wären die Randmodule stärker betroffen.