Mit einem neuen Recyclingverfahren können 95 Prozent der aktiven Materialien in einer Lithium-Ionen-Batterie zurückgewonnen werden. Das liegt deutlich über den aktuell marktüblichen erzielten Rückgewinnungsquoten. Der Durchbruch gelang einem Team am Zentrum für Sonnenenergie- und Wasserstoff-Forschung (ZSW) Baden-Württemberg.

Im Projekt „RecycleMat“ haben Forschende an verbesserten Verfahren für das Batterierecycling gearbeitet. Mit Hydrometallurgie und Pyrometallurgie, die zwei Verfahren mit denen Batterien bisher recycelt werden, können hauptsächlich die besonders teuren Kathodenmaterialien Nickel, Mangan und Kobalt zurückgewonnen werden. Allerdings auch nur in isolierter Form. Die wertvolle Kathodenverbindung wird dabei aufgebrochen.

Bei der Pyrometallurgie werden die Batterien verbrannt. Dabei entsteht eine Schlacke aus Aluminium, Lithium und Mangan. Bisher wird diese Schlacke nicht weiter genutzt – das Lithium geht verloren. Grafit, das auf den Anoden klebt, verbrennt bei dem Vorgang und kann nicht wiedergewonnen werden. Die anderen Materialen, vor allem die Kathoden, bleiben als sogenannte Schwarze Masse zurück. Mit verschiedenen Säuren können die einzelnen Metalle aus der Schwarzen Masse isoliert gebunden werden. Danach können die Metalle zur Produktion einer neuen Kathode verwendet werden.

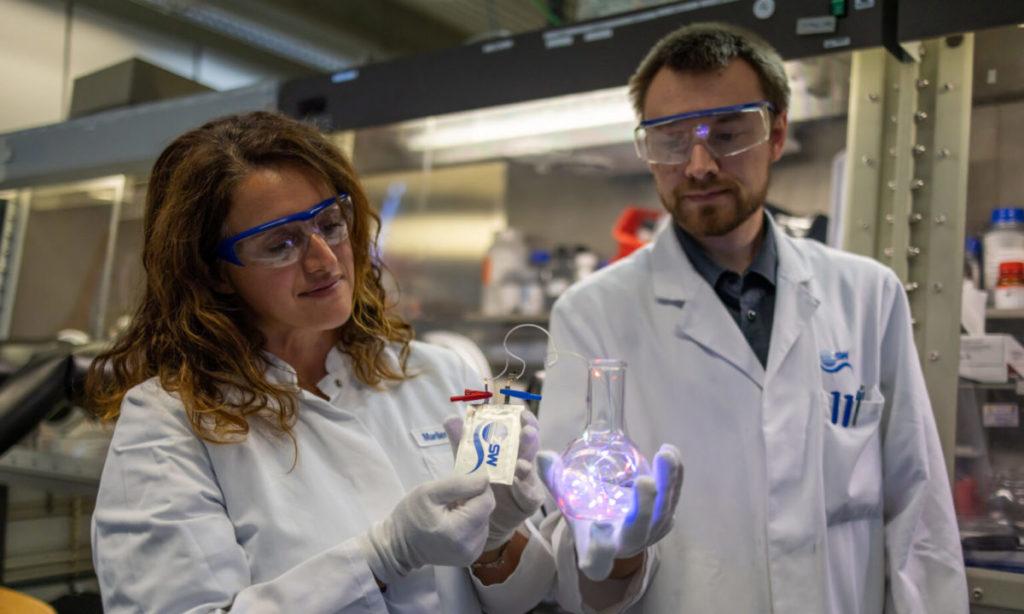

Bei der Hydrometallurgie werden die Batterie geöffnet und zerlegt bevor sie mit Säure behandelt werden, um die Materialien zu gewinnen. Aber auch hier geht Grafit und Kathodenstruktur verloren. Die Herstellung der Kathodenmaterialien ist einer der energieintensiveren Schritte bei der Batterieproduktion. Die Struktur zu erhalten, ist aus gleich aus mehreren Gründen wünschenswert. „Das neue Recyclingverfahren ermöglicht es, ausrangierte Batterieelektroden mit einer Kathodenstruktur aus den heute gängigen Lithium-Nickel-Mangan-Kobalt-Oxiden und einer Anode aus Graphit zu reaktivieren und dann direkt in neuen Zellen einzusetzen“, erklärt Marilena Mancini, wissenschaftliche Leiterin des Projekts.

Dem ZSW-Team zufolge werden die Batterien einer „komplexen Temperaturbehandlung“ unterzogen. Das soll die einzelnen Partikel von Verunreinigungen befreien, ohne sie dabei zu zerstören. Die kristalline Struktur von Anode und Kathode werden bei der Temperaturbehandlung wieder hergestellt.

Das Grafit, was die Forschenden durch dieses Verfahren zurückgewinnen konnte, verfügte nach der Behandlung über 95 Prozent seines ursprünglichen, spezifischen Energiegehalts. Ähnlich erfolgreich war das Team bei den Kathoden. Das zurückgewonnene Kathodenmaterial verfügte über 90 Prozent der ursprünglichen Kapazität. Nach der Wärmebehandlung ist die Kathode als Pulver verfügbar und kann mit einem Bindemittel wieder neu auf einen Stromabnehmer in einer Batterie geklebt werden. Genau das haben die Forschenden auch bereits erfolgreich getan, um zu beweisen, dass die Materialien direkt in einer neuen Batterie einsetzbar sind.

„Mit hochwertigem Recycling helfen wir aber nicht nur der Umwelt, sondern verringern auch perspektivisch die Abhängigkeit von Rohstoffimporten“, sagt Baden-Württembergs Wirtschaftsministerin, Nicole Hoffmeister-Kraut. „Mit Blick auf die aktuellen Herausforderungen durch gestörte Lieferketten erhöhen wir damit die Resilienz und die Wettbewerbsfähigkeit des Standorts Baden-Württembergs. Die Forschungsergebnisse des ZSW leisten einen wichtigen Beitrag, um diese ambitionierten Ziele zu erreichen, und zeigen auf, wie Recycling effizient und ressourcenschonend machbar ist.“

Das Projekt wurde seit August 2020 mit einer Summe von 870.000 Euro durch das Landesministerium für Wirtschaft, Arbeit und Tourismus gefördert. Die Rückgewinnungsquote von 95 Prozent entspricht der Zielmarkte die sich die Europäische Kommission im European Green Deal 2020 für Anoden- und Kathoden-Materialien gegeben hat.

Dieser Inhalt ist urheberrechtlich geschützt und darf nicht kopiert werden. Wenn Sie mit uns kooperieren und Inhalte von uns teilweise nutzen wollen, nehmen Sie bitte Kontakt auf: redaktion@pv-magazine.com.

Mit dem Absenden dieses Formulars stimmen Sie zu, dass das pv magazine Ihre Daten für die Veröffentlichung Ihres Kommentars verwendet.

Ihre persönlichen Daten werden nur zum Zwecke der Spam-Filterung an Dritte weitergegeben oder wenn dies für die technische Wartung der Website notwendig ist. Eine darüber hinausgehende Weitergabe an Dritte findet nicht statt, es sei denn, dies ist aufgrund anwendbarer Datenschutzbestimmungen gerechtfertigt oder ist die pv magazine gesetzlich dazu verpflichtet.

Sie können diese Einwilligung jederzeit mit Wirkung für die Zukunft widerrufen. In diesem Fall werden Ihre personenbezogenen Daten unverzüglich gelöscht. Andernfalls werden Ihre Daten gelöscht, wenn das pv magazine Ihre Anfrage bearbeitet oder der Zweck der Datenspeicherung erfüllt ist.

Weitere Informationen zum Datenschutz finden Sie in unserer Datenschutzerklärung.