FestBatt: Forschungsverbund für Feststoffbatterien geht in die nächste Phase

Bereits zuvor haben die Forschenden einige Kandidaten für Materialien für Feststoffbatterien erforscht. Mit der Auswahl und Validierung der passenden Zellkomponenten sollen weitere Hürden zu einer Serienfertigung genommen werden.

Projekt „InZePro“ präsentiert erste Ergebnisse für wirtschaftliche Batteriezellenfertigung

Das KIT koordiniert das Forschungsprojekt, das die Produktion von Klein-, Mittel- und Großserien von Batteriezellen wirtschaftlich machen soll. Zunächst konzetrierten sich die rund 200 beteiligten Wissenschaftler auf die Digitalisierung und den Einsatz von künstlicher Intelligenz sowie Maschinellem Lernen in der Produktion.

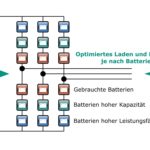

KIT: Flexiblere Stromspeicher dank modularem System

Im Verbundvorhaben „LeMoStore“ sollen mehrere kleine Batteriemodule, die auf verschiedenen Speichertechnologien basieren, flexibel kombiniert und über einen Modularen Multi-Level-Umrichter effizient an das Stromnetz angebunden werden. Lade- und Entladeleistung werden dabei strategisch aufgeteilt.

Projekt „Alano“: Feststoffbatterien für Elektromobilität vorwärts bringen

Das vom Bundesforschungsministerium geförderte Projekt wird vom Autokonzern BMW koordiniert. Ziel ist es, eine Lithium-Batterie der nächsten Generation zu entwickeln, die hohe Sicherheit und Energiedichte auf Zellebene aufweist und so die Reichweite von Elektroautos verlängert.

KIT forscht in drei Leitprojekten an grünem Wasserstoff

Mit bis zu 740 Millionen Euro werden die Projekte vom Bundesforschungsministerium gefördert. Es geht dabei um die Möglichkeit, grünen Wasserstoff direkt auf hoher See zu produzieren, den Transport sowie die Serienfertigung von Elektrolyseren.

KIT beobachtet erstmals Verhalten der Katalysatoren von Elektrolyseuren auf atomarer Ebene

Die Karlsruher Forscher zeigen, dass gerade bei sehr hohen Spannungen und unter dynamischen Bedingungen unerwartete Strukturänderungen auftreten. Ihre Arbeit könne dazu beitragen, verbesserte und effizientere Katalysatoren zu entwickeln.

Forscher entwickeln Lithium-Metall-Batterie mit Energiedichte von 560 Wattstunden pro Kilogramm

Die Wissenschaftler aus Karlsruhe und Ulm haben eine vielversprechende Kombination für leistungsfähige Speicher gefunden: Die nickelreiche Kathode erlaubt, viel Energie pro Masse zu speichern, der ionische Flüssigelektrolyt sorgt dafür, dass die Kapazität über viele Ladezyklen weitestgehend erhalten bleibt.

KIT-Projekt optimiert Massenproduktion von Lithium-Ionen-Batterien

Die Forscher sehen in Analytik und Qualitätssicherung entscheidende Hebel für Güte, Sicherheit und Kosten einer Batteriezelle. Beides soll in jeden Schritt der Prozesskette implementiert werden.

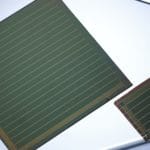

KIT meldet 18 Prozent Wirkungsgrad bei vakuumprozessiertem Perowskit-Solarmodul

Dank der Kombination von zwei Verfahren hat ein Forschungsteam am Karlsruher Institut für Technologie (KIT) ein Perowskit-Solarmodul fast ohne Skalierungsverluste hergestellt. Der neue Rekord-Wirkungsgrad wurde auf einer Fläche von vier Quadratzentimetern erzielt.

KIT und DLR entwickeln elektrothermische Speicher für Netze und Sektorenkoppelung

Die Forscher wollen Strom in Form von Hochtemperatur-Wärme speichern. Das KIT konzentriert sich dabei auf Flüssigmetall-Technologien, das DLR auf Salzschmelzen.