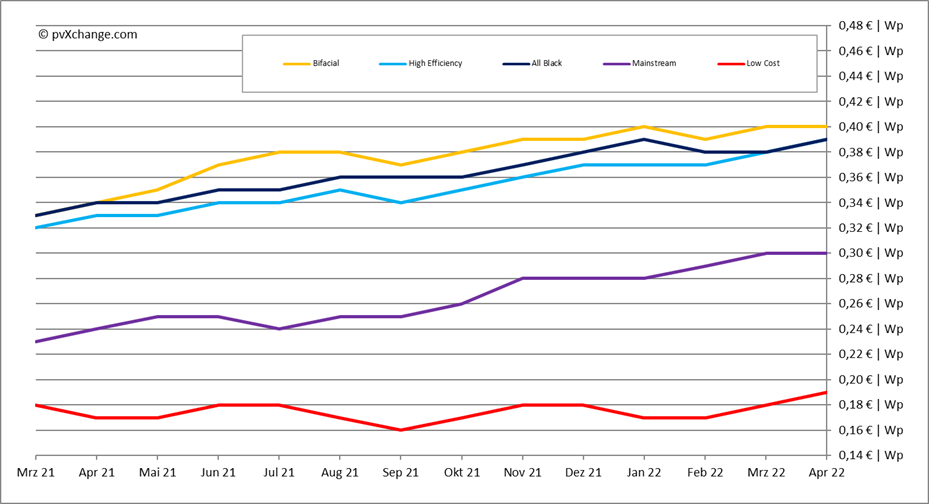

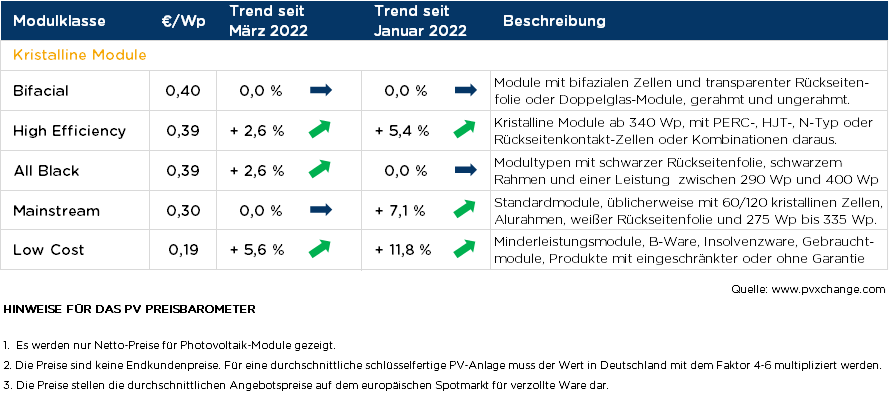

Die Modulpreise im Index müssen einmal mehr nach oben korrigiert werden. Leider ist über alle Technologien und Herstellungsregionen hinweg keine Entspannung in Sicht.

Noch viel wichtiger als die Frage, wie teuer Solarmodule im April sind, ist aber das Thema Verfügbarkeit. Da spitzt sich die Lage nämlich immer weiter zu. Waren die Modulverfügbarkeit und die angekündigten Lieferzeiten bisher noch weitestgehend akzeptabel und im Rahmen, laufen wir nun langsam aber sicher in einen neuen Engpass hinein. Hier sind es aber weniger die Hauptbestandteile eines Moduls wie Solarzellen oder Glas, die uns in Zukunft zu schaffen machen, nein es sind die vermeintlichen Nebensächlichkeiten – Anschlussdosen, Stecker, Einbettungsmaterial. Ohne diese Komponenten lassen sich natürlich auch keine Solarmodule produzieren. Auf Basis der Beschaffungsprobleme diverser Hersteller, sowie der insgesamt gestörten Logistikketten können wir uns alle auf Lieferverzögerungen und Ausfälle in naher Zukunft gefasst machen.

Was bleibt aber, wenn das Material für Neuinstallationen fehlt oder auf sich warten lässt?

Richtig, man schaut sich bereits existierende Anlagen genauer an, um zumindest dort drohende Produktionsausfälle möglichst früh zu erkennen und zu vermeiden. Wie unser letzter gemeinsamer Beitrag aus dieser Reihe gezeigt hat, können die Ursachen für Leistungs- und Sicherheitsprobleme in Photovoltaik-Anlagen sehr vielseitig sein. Wir hatten bereits einen Überblick darüber gegeben, worauf beim Sanieren und Optimieren von Bestandsanlagen zu achten ist. Für Anlagenbetreiber ist es nämlich nicht nur wichtig die Erträge im Blick zu haben, sondern auch Veränderungen an den eingesetzten Komponenten rechtzeitig zu erkennen – insbesondere solche, die zu ernstzunehmenden Sicherheits- und Betreiberrisiken führen können.

Hier geht es allerdings nicht nur um das Risiko von Mindererträgen oder Ertragsausfällen, sondern auch um die Betreiberhaftung. Denn Eigentum verpflichtet und nach DIN VDE 0105-100 ist der Anlagenbetreiber in der Gesamtverantwortung für den sicheren Betrieb von elektrischen Anlagen. Das Ausmaß zukünftiger existentieller Probleme und Fehlerbilder wird gegenwärtig leider nicht immer rechtzeitig erkannt, denn oft sind produktimmanente Fehler schleichend und erscheinen, wenn überhaupt, anfänglich als rein optischer Mangel. Nur durch eine vorrausschauende und wiederkehrende Prüfung sowie ein proaktives Handeln können schwerwiegende Fehler in der Zukunft rechtzeitig erkannt und der Umfang der Konsequenzen reduziert werden.

Die visuelle Inspektion, also eine detaillierte Sichtprüfung der Anlage, einzelner Modulbereiche und einzelner Komponenten wird sehr oft als Mittel der Identifikation von Ursachen für Ausfälle auf Park- oder Modulebene unterschätzt. Die Sichtprüfung ist im Übrigen auch der erste Schritt der Prüfung von ortsfesten elektrischen Anlagen und Betriebsmitteln, wie ihn die DIN VDE 0105-100 vorgibt. Bei der visuellen Inspektion von Photovoltaik-Anlagen wird überprüft, ob äußerliche sicherheitsrelevante Beschädigungen festgestellt werden können und ob diese den geforderten Sicherheitsanforderungen entspricht. Das ist auch der Grund, warum die Sichtprüfung im Prüfablauf vor den messtechnischen Überprüfungen angesiedelt ist. Mit einer optimalen Vorbereitung bleibt die visuelle Inspektion für den Anlagenbetreiber immer eine kostengünstige und sehr effektive Art um mechanische Fehler oder Produktveränderungen zu identifizieren.

Im Laufe der Sichtprüfung sollte ein umfangreicher Fehlerkatalog mit Modulposition und Seriennummer erstellt werden, um die Dokumentation eines möglichen Garantieanspruches zu stützen. Häufig ist eine Kombination mit Messungen vor Ort sinnvoll, um genauere Aussagen zu den Ursachen treffen zu können. Eine über die Jahre steigende Leistungs- oder Materialdegradation, wie zum Beispiel Risse in der rückseitigen Folie sind hierfür gute Beispiele, die leider allzu häufig Betreiber vor große Herausforderungen stellen. Mittlerweile hat sich das Problem mit den spröden und rissigen Backsheets in der Photovoltaik-Branche ja herumgesprochen. Was aber bedeutet das für den Betreiber? Sollte man einfach abwarten und hoffen, dass die eigenen Module nicht betroffen sind? Oder kann man frühzeitig überprüfen und erkennen, ob die verbauten Module des eigenen Portfolios ebenfalls von einem Folienproblem betroffen sind? Müssten sich die jeweiligen Hersteller nicht mit einer Rückrufaktion melden – immerhin ist hier ja Gefahr in Verzug?

Leider ist der Sachverhalt nicht so einfach und viele Hersteller haben noch keine klare Antwort auf das Problem. Aber wie oft im Leben kann proaktives und frühzeitiges Handeln viel Ärger in der Zukunft ersparen. Wichtig zu wissen, dass es sich bei dem Backsheet Problem um einen schleichenden Prozess handelt und man bei genauerer Betrachtung schon frühzeitig bewerten kann, ob die jeweiligen Module von dem Backsheet Problem betroffen sind oder nicht. Ist dem Betreiber in diesem frühen Stadium bereits bewusst, dass seine Module in Zukunft rissige Backsheets haben werden, bleibt ihm genug Zeit eine umfassende visuelle Schadensaufnahme zu erstellen und einen Garantiefall anzumelden. In den meisten Fällen kann dann die Photovoltaikanlage weiter Strom produzieren, während im Beweisverfahren der Garantiefall dokumentiert, diskutiert und entschieden wird.

Das signifikant ansteigende Problem mit den Backsheets betrifft nicht alle Module, sondern hauptsächlich Polyamid-basierte AAA-Backsheets von Solarmodulen, die vor allem in den Boom-Jahren 2010 bis 2014 verbaut wurden. Nach unseren Einschätzungen sind das jedoch immerhin mindestens 20 Gigawatt – also weit über 80 Millionen Module. Aber welche Module betroffen sind, ist oft nicht einfach nachvollziehbar. Betreiber wissen zwar welcher Modultyp installiert ist, aber in den wenigsten Fällen liegt auch eine Bill of Material (BoM) der Module vor – denn nicht in allen Modulen eines spezifizierten Typs wurden die gleichen Materialien verwendet.

Bei einem Screening der Module wird überprüft ob ein Auskreiden des Backsheets vorliegt. Dann ist klar, dass in absehbarer Zeit und abhängig von Witterungseinflüssen wie UV-Strahlung und Feuchtigkeit Risse, Korrosion im Inneren des Modules und damit Delamination und mangelhafte Isolationswiderstände auftreten können. Mit den Fingern sollte das Modul nur berührt werden, wenn noch keine Risse (auch keine Mikrorisse) im Backsheet vorhanden sind. Durch Risse in der Rückseitenfolie verschlechtert sich der Isolationswiderstand vor allem im nassen Zustand drastisch und eine Berührung kann in einem ungünstigen Fall zu einem Erd- oder Kurzschluss mit Körperdurchströmung führen.

Hier ist Gefahr im Verzug und der Betreiber in der Verantwortung. Solarmodule mit rissigem Backsheet verlieren ihre bestimmungsgemäße Schutzklasse 2 und wären theoretisch als elektrische Betriebsmittel mit Schutzklasse 0 nur in elektrischen Betriebsstätten einsetzbar. Das bedeutet, dass ausschließlich Elektrofachkräfte die Photovoltaik-Anlage betreten dürfen. Somit ist es für den Betreiber nur schwer verantwortbar, Grünpfleger, Schäfer, Modulreiniger oder andere Nicht-Elektrofachkräfte auf das Betriebsgelände zu lassen. Aber selbst wenn man die Photovoltaik-Anlage als elektrische Betriebsstätte deklarieren würde, so führen die Backsheet-Risse über kurz oder lang zu einer signifikanten Leistungsminderung, erhöhtem Brandrisiko und zur Not-Abschaltung der Wechselrichter.

Also halten wir fest: Das Auskreiden von Backsheets ist eine verlässliche Frühwarnstufe für einen schwerwiegenden Produktmangel und sollte nicht als harmlos abgetan werden. Erste Modulhersteller haben reagiert und entsprechende Produktwarnungen veröffentlicht. Aktuell gibt es nach unserer Meinung leider noch keinen zertifizierten Reparaturprozess und es ist meist nicht klar, wer die Garantie dafür übernimmt, dass die Reparatur erfolgreich ist. Durch wiederkehrende Screenings lassen sich Modulveränderungen jedoch frühzeitig erkennen. Wenn Gefahr in Verzug ist, muss sofort reagiert werden. Sofern Backsheet-Probleme erkannt und dokumentiert werden, ist eine frühzeitige Garantieanmeldung beim Modulhersteller sinnvoll und hat nach unserer Erfahrung auch Erfolgsaussichten. Der Hersteller ist dann gezwungen, entweder mit einer die Betriebssicherheit wiederherstellenden Reparaturlösung aufzuwarten oder aber einen Austausch der schadhaften Module finanziell zu unterstützen. Abwarten ist hier sicher die falsche Strategie für den Betreiber.

Übersicht der nach Technologie unterschiedenen Preispunkte im April 2022 inklusive der Veränderungen zum Vormonat (Stand 19.04.2022):

Über die Autoren

Martin Schachinger ist studierter Elektroingenieur und seit über 20 Jahren im Bereich Photovoltaik und regenerative Energien aktiv. 2004 machte er sich selbständig und gründete die international bekannte Online-Handelsplattform pvXchange.com, über die Großhändler, Installateure und Servicefirmen neben Standardkomponenten auch Solarmodule und –wechselrichter beziehen können, welche nicht mehr hergestellt werden, aber für die Instandsetzung defekter Photovoltaik-Anlagen dringend benötigt werden.

Martin Schachinger ist studierter Elektroingenieur und seit über 20 Jahren im Bereich Photovoltaik und regenerative Energien aktiv. 2004 machte er sich selbständig und gründete die international bekannte Online-Handelsplattform pvXchange.com, über die Großhändler, Installateure und Servicefirmen neben Standardkomponenten auch Solarmodule und –wechselrichter beziehen können, welche nicht mehr hergestellt werden, aber für die Instandsetzung defekter Photovoltaik-Anlagen dringend benötigt werden.

Falko Krause ist Mitbegründer und CTO der GME Clean Power AG. Als TÜV zertifizierter Gutachter ist er national und international in der technischen Beratung, Anlagenplanung und Qualitätsbewertung tätig. Schwerpunkte der GME Clean Power AG sind die Optimierung von Bestandsanlagen (Revamping & Repowering) und Entwicklung von ökologisch und ökonomisch sinnvollen Photovoltaik-Projekten.

Die Blogbeiträge und Kommentare auf www.pv-magazine.de geben nicht zwangsläufig die Meinung und Haltung der Redaktion und der pv magazine group wieder. Unsere Webseite ist eine offene Plattform für den Austausch der Industrie und Politik. Wenn Sie auch in eigenen Beiträgen Kommentare einreichen wollen, schreiben Sie bitte an redaktion@pv-magazine.com.

Dieser Inhalt ist urheberrechtlich geschützt und darf nicht kopiert werden. Wenn Sie mit uns kooperieren und Inhalte von uns teilweise nutzen wollen, nehmen Sie bitte Kontakt auf: redaktion@pv-magazine.com.

Vielen Dank für den Artikel! Im Rahmen der technischen Überprüfung von Betriebsmitteln werden bei uns jetzt ebenfalls die Solaranlagen überprüft. Daher ist es gut zu wissen, dass dabei ein Fehlerkatalog erstellt werden sollte. Ich werde fragen müssen, ob das verantwortliche Unternehmen dies vorhat.