Mit 15 Metern pro Sekunde rast der dünne Stahldraht über den Siliziumklotz. Und das nicht nur einmal. Der Draht kommt von einer großen Rolle und wird über Walzen so umgelenkt, dass er mehrere tausend Mal parallel über den Ingot geführt wird. Und weil er sich auf diese Weise in den Block einschneidet, trennt er ihn in einem Arbeitsgang in tausende von hauchdünnen Scheiben. Ein wenig ist die Technik mit einem Eierschneider vergleichbar– nur mit dem Unterschied, dass sich beim Küchenutensil die Drähte nicht bewegen.

Der Maschinenbauer Meyer Burger im schweizerischen Steffisburg bei Thun baut solche hochpräzisen Drahtsägen. Früher waren es die Rubine und Saphire für die heimische Uhrenindustrie, die von den Sägen der Firma bearbeitet wurden, heute sind es vor allem die Siliziumblöcke der Solarwirtschaft. Man säge alles, was teuer, hart und spröde sei, hat ein Firmenvertreter einmal gesagt.

Im Fall der Solarwafer stehen am Anfang die Siliziumkristalle – wahlweise zylindrische Einkristalle oder polykristalline Blöcke. Mancher Laie vermutet noch immer, die Scheiben könnten per Laser abgetrennt werden, doch das ist nicht möglich. Ein Laser würde über die Dicke des Blocks wegdiffundieren und somit keinen geraden Schnitt hervorbringen.

Also nehmen die Waferproduzenten hochstabile Stahldrähte. Diese sind heute üblicherweise 120 Mikrometer dick. „Wir können auch schon mit Drähten von 80 Mikrometer Dicke recht bruchsicher sägen“, sagt Werner Buchholz, Sprecher von Meyer Burger. Doch die Solarunternehmen bevorzugen zumindest bislangden etwas dickeren Draht. „Der Siliziumpreis ist im Moment so niedrig, dass der geringere Verschnitt beim dünneren Draht noch nicht genug Anreiz zur Umstellung gibt“, sagt Buchholz. Die Auswahl des Drahtes ist nämlich heikel: Reißt er beim Sägen, ist der ganze Siliziumblock schrottreif, weil sich ein neuer Draht nicht einfädeln lässt.

Zwischen 2.000 und 4.000 Wafer werden auf den Drahtsägen von Meyer Burger in einem Arbeitsgang geschnitten. Das dauert mehrere Stunden, denn pro Minute schneiden sich die Sägedrähte nur um 300 bis 400 Mikrometer in den Block. Weil ein Rollenwechsel während des Sägens nicht möglich ist, befinden sich auf einer Rolle bis zu 1.100 Kilometer Draht. Dieser muss ohne Lötstellen gefertigt sein.

Immer dünnere Wafer

Korrekt betrachtet ist es jedoch nicht der Draht, der den Halbleiter sägt, sondern es sind winzige Siliziumcarbid-Partikel von acht bis zwölf Mikrometer Größe, die mit Glykol als sogenanntem Slurry die Arbeit übernehmen. Mit ihm wird der Draht umspült und dabei zugleich gekühlt. So werden bei jedem Schnitt mit einem 120-Mikrometer-Draht rund 170 Mikrometer Silizium zerrieben.

Bei Waferdicken von aktuell zumeist rund 180 Mikrometern geht also rund die Hälfte des Siliziumblocks als Verschnitt verloren. Kerf Loss wird dieser auch genannt – ein teurer, aber unvermeidbarer Verlust. Das Slurry lässt sich wieder aufarbeiten, indem der Siliziumabrieb in einer Zentrifuge abgetrennt wird. Das zerriebene Halbleitermaterial jedoch kann für die Solarzellenfertigung nicht mehr genutzt werden. „Dafür ist es nicht rein genug“, sagt Buchholz.

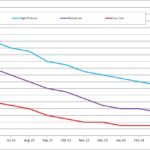

Und je dünner die Wafer werden, umso größer wird naturgemäß der Anteil des Verschnitts, weil die Drahtdicken sich nicht in gleichem Maße reduzieren lassen. Der Fortschritt bei der Reduzierung der Waferdicken war in den vergangenen Jahren enorm, befeuert durch die zeitweise hohen Siliziumpreise: Mitte des letzten Jahrzehnts waren in der Branche noch Wafer von 300 Mikrometer üblich.

Grenzen in der Produktion

Weitere Materialeinsparungen sind technisch möglich. ISE-Forscher haben sogar schon mit 40-Mikrometer-Wafern experimentiert und daraus Solarzellen gefertigt. Sinnvoll ist das in der Praxis aber nicht – zumindest bislang. Denn derart dünne Wafer müssen derzeit noch hergestellt werden, indem dickere Wafer entsprechend heruntergeschliffen werden, was weder ökonomisch noch technisch eine praktikable Lösung für eine Massenfertigung ist. Zudem lassen sich solche ultradünnen Wafer kaum noch verarbeiten – die Bruchrate steigt rapide.

So nähert man sich bei der Waferdicke in der Praxis inzwischen einer Grenze. „In zwei bis drei Jahren könnten zwar 160 Mikrometer Standard sein“, sagt Hartmut Schwabe, Wafering-Experte am Fraunhofer-Center für Silizium-Photovoltaik (CSP) in Halle, „doch deutlich weiter herunterzugehen ergibt wenig Sinn, weil das Handling immer schwieriger wird.“ Zudem hätten die der- zeit niedrigen Siliziumpreise den Druck verringert, die Materialeinsparung voranzutreiben.

Die Industrie hält unterdessen noch einen weiteren Schritt für denkbar: „Der Horizont der heutigen Waferfertigung geht in Richtung 140 Mikrometer“, heißt es bei der Firma Solarworld. Moderne Zellkonzepte ließen gar Dicken bis zu 80 Mikrometer zu, dafür aber brauche man völlig neue Fertigungsprozesse.

So wird bereits deutlich, dass der Aufbau der Zelle immer enger mit der Dicke der Wafer verknüpft ist. Die Zeiten, als man schlicht die Wafer dünner machte, ansonsten aber alles beim Alten beließ, neigen sich langsam ihrem Ende zu. Heute gehen beide Aspekte Hand in Hand. Für die Durchkontaktierung zum Beispiel seien Wafer mit 160 Mikrometer Dicke besser geeignet als solche mit 180 Mikrometer, sagt CSP-Forscher Schwabe. Bei dieser Technik werden die Kontakte der Vorderseite durch die kristalline Zelle hindurch auf die Rückseite geführt, was denVorteil hat, dass die Leiterbahnen nicht Teile der aktiven Zellfläche in Anspruch nehmen.

Diamant statt Stahl

Unterdessen geht auch beim Sägen der Halbleiter die Forschung weiter. „Wir haben Maschinen mit Diamantdraht in Entwicklung“, sagt Meyer-Burger-Sprecher Buchholz. Dieser Draht sei rund 140 Mikrometer dick, aber derzeit noch nicht für den industriellen Einsatz reif. Der Vorteil des Diamantdrahtes liege darin, dass er im Unterschied zum Stahldraht mehrfach verwendet werden könne. Und er braucht lediglich Wasser zur Kühlung, kein Schleifmittel als Zusatz. Denn seine Oberfläche ist rau genug, um das Silizium zu zerreiben. Ob der Diamantdraht sich durchsetzt, wird vor allem von den künftigen Kostenstrukturen abhängen. Zwar hält er länger, aber dafür ist er viel teurer. Der Diamantdraht ist empfindlicher gegen Verwindungen, dafür lässt sich mit etwa doppelter Schnittgeschwindigkeit arbeiten, was den Durchsatz der Maschinen erheblich steigern kann. Der Siliziumverschnitt liegt noch ein wenig höher als beim Stahldraht, aber dafür lässt sich das Silizium aus dem Kerf leichter wieder zurückgewinnen – wenngleich die dafür nötigen Verfahren noch nicht etabliert sind.

So sind es viele Aspekte, die für und auch gegen den Diamantdraht sprechen können. Das vielleicht größte Hindernis: Die nachfolgenden Prozessschritte müssen neu justiert werden, weil die Oberfläche der Wafer beim Sägen mit Diamantdraht eine etwas andere wird. Vor allem an den Kristallgrenzen kann es durch den Diamantdraht zudem zu Absprengungen kommen. „Die Hersteller von Zellen aus Monokristallen beobachten die Entwicklung bei den Diamantdrähten daher noch etwas stärker als andere“, sagt Forscher Schwabe. Aber nach einem wirklichen Durchbruch sieht es derzeit nicht aus.

Der Hauptgrund für die Zurückhaltung der Industrie gegenüber Diamantdraht ist nach Schwabes Einschätzung schlicht historischer Art: Weil die gesamten Prozesse heute eingespielt sind und ein möglicher Vorteil des Diamantdrahtes nicht sicher abzuschätzen ist, bleiben die Waferhersteller dann doch lieber der traditionellen Technik verhaftet.

Entwicklungen, sagt der Forscher am CSP, gebe es zudem auch bei den Stahldrähten: Strukturierte Drähte sägen mit ihren Zähnen, doch sie sind reichlich dick, rund 250 Mikrometer im Kerndurchmesser. Damit kommen sie aber immerhin bereits in Frage, um die großen Siliziumblöcke zu teilen. Anders als die typischerweise genutzte Bandsäge können die Drähte in einem Geflecht in zwei Ebenen die Ingots mit einem Schnitt in 25 Blöcke zersägen.

Neue Verfahren

Neue Sägetechniken sind derzeit die eine Richtung in Forschung und Entwicklung – gänzlich neue Methoden der Waferfertigung sind die andere. Auch am Fraunhofer ISE in Freiburg forschen die Wissenschaftler, um das aufwendige Sägen der Siliziumblöcke eines Tages grundsätzlich ablösen zu können. Chemical Vapor Deposition (CVD) heißt eine der Alternativen, zu Deutsch: chemische Gasphasenabscheidung. Dabei wird Silizium auf einem Trägermaterial abgeschieden, wo es die gewünschten Kristalle ausbildet. Zum Beispiel kann auf diese Weise hochwertiges Silizium auf einem minderwertigen Siliziumsubstrat aufgebracht werden. Die Schicht aus hochwertigem Solarsilizium ist dann nurnoch 20 bis 25 Mikrometer dick. Entscheidend dabei ist die Bildung möglichst großer Kristalle, denn davon hängt am Ende der Wirkungsgrad ab.

Im Labor klappt das Verfahren schon recht gut. Im SIMTEC, dem 600 Quadratmeter großen „Silicium Material Technologie und Evaluationscenter“ des ISE, verfolgen die Forscher nun das Ziel, das Verfahren auf praxistaugliche Fertigungsprozesse zu übertragen. Man sei „in der Skalierungsphase“, heißt es. Das nämlich ist genau die Herausforderung: die Zelle in ihrer ganzen Größe zu beschichten.

Eine andere Alternative zum Sägen sind Bandziehverfahren. Eines ist das RGS-Verfahren (Ribbon-Growth on Substrate): Wafer werden durch das Aufbringen von Silizium auf ein Trägermaterial erzeugt. Über das Pilotstadium ist diese Technik aber noch nicht hinausgekommen, weil es dabei leicht zu Verunreinigungen kommt.

Außerdem gibt es die ESP-Methode (Edge Supported Pulling). Die Technik nutzt den „Seifenblasen-Effekt“: Zwei Kohlenstoff- oder Quarzfaserfäden werden vertikal durch einen flachen Tiegel mit flüssigem Silizium gezogen, so dass sich aufgrund der Oberflächenspannung ein dünner Siliziumfilm bildet, der anschließend in rechteckige Scheiben geschnitten wird.

Auch unter dem Namen „String Ribbon“ wird eine solche Technik von der Firma Sovello eingesetzt. Das Unternehmen hebt hervor, dass es damit „bis zu 50 Prozent weniger Silizium und 50 Prozent weniger Energie“ verbrauche, verglichen mit traditionellen Wafersägeverfahren. An den Wirkungsgrad von Zellen aus gesägten Wafern kommt man aber bisher nicht heran; Sovello gibt für seine Module zumeist Wirkungsgrade zwischen 13 und 14 Prozent an.

In der Solarindustrie sind viele Firmen gegenüber den alternativen Verfahren ohnehin noch recht zurückhaltend. „Unserer Ansicht nach sind Verfahren, welche ohne das Sägen von Wafern auskommen, kurzfristig nicht in Sicht“, sagt Matthias Reinecke von Solarworld. Und auch bei Bosch heißt es, diese Verfahren setzten „vor der Überführung in die Serienreife noch erhebliche Entwicklungsarbeiten“ voraus. Und so werden die Waferproduzenten wohl auf absehbare Zeit noch Stahldrähte über die Siliziumblöcke rasen lassen.

Dieser Inhalt ist urheberrechtlich geschützt und darf nicht kopiert werden. Wenn Sie mit uns kooperieren und Inhalte von uns teilweise nutzen wollen, nehmen Sie bitte Kontakt auf: redaktion@pv-magazine.com.

Mit dem Absenden dieses Formulars stimmen Sie zu, dass das pv magazine Ihre Daten für die Veröffentlichung Ihres Kommentars verwendet.

Ihre persönlichen Daten werden nur zum Zwecke der Spam-Filterung an Dritte weitergegeben oder wenn dies für die technische Wartung der Website notwendig ist. Eine darüber hinausgehende Weitergabe an Dritte findet nicht statt, es sei denn, dies ist aufgrund anwendbarer Datenschutzbestimmungen gerechtfertigt oder ist die pv magazine gesetzlich dazu verpflichtet.

Sie können diese Einwilligung jederzeit mit Wirkung für die Zukunft widerrufen. In diesem Fall werden Ihre personenbezogenen Daten unverzüglich gelöscht. Andernfalls werden Ihre Daten gelöscht, wenn das pv magazine Ihre Anfrage bearbeitet oder der Zweck der Datenspeicherung erfüllt ist.

Weitere Informationen zum Datenschutz finden Sie in unserer Datenschutzerklärung.