Sie warnen schon seit Langem vor Über-Kreuz-Verbindungen. Was raten Sie den Projektierern bei Fällen, wie sie im Artikel angesprochen sind?

Wir raten generell dazu, Stecker und Buchse nur jeweils von einem Hersteller paarig miteinander zu verbauen. Es gibt keine Steckverbinder anderer Hersteller, die zum MC4 kompatibel sind. Wir wissen aus eigenen Untersuchungen und Praxiserfahrungen aus dem Feld, dass eine Über-Kreuz-Verbindung ein Sicherheitsrisiko darstellt. Es kann zu deutlichem Anstieg des elektrischen Widerstands kommen, was neben einem erhöhten Leistungsverlust in der Folge zum Schmoren der Kunststoffe und sogar zum Brand führen kann. Deshalb verliert man im Falle eines Kreuzverbaus die TÜV- und UL-Zulassung und begibt sich rechtlich auf ein gefährliches Terrain. Aber auch unabhängig vom Kreuzverbau ist es nicht egal, welchen Steckverbinder Sie einsetzen, da es für diese Komponente am Markt Angebote mit großen Qualitätsunterschieden gibt. Wenn Sie für ein Markenprodukt bezahlen, dann sollten Sie als Kunde auch dieses von Ihrem Lieferanten erwarten können. Geben Sie sich nicht mit minderer Qualität zufrieden. Die gesamte Leistung Ihrer Anlage beziehungsweise des jeweiligen Strings fließt über die Schnittstelle, und auch klein erscheinende Unterschiede kumulieren sich im Laufe der jahrelangen Verwendung.

Wie groß ist Ihr Anteil am Steckermarkt?

Unser Anteil liegt bei über 50 Prozent.

MC4 könnte sich zu einem Standard entwickeln. Dazu wäre es jedoch unerlässlich, dass die notwendigen Daten offen sind. Warum legen Sie diese nicht offen?

Die praktische Realisation ist nicht so einfach, wie es scheint. Unterschiedliche Metall-, Kunststoff- und Dichtungspaarungen führen zu einem unterschiedlichen Temperatur-Ausdehnungsverhalten, unterschiedlichen Toleranzfeldern, anderen Kräften am elektrischen Kontaktpunkt, anderen Reibeigenschaften der Kontaktoberflächen und zu unbekannten chemischen Wechselwirkungen der eingesetzten Kunststoffe. All das würde extrem umfangreiche und kostspielige Untersuchungen notwendig machen. Der Aufwand dafür würde den Nutzen bei Weitem übersteigen. Es gibt inzwischen viele technische Möglichkeiten zum Reverse Engineering, mit denen Firmen Produkte der Konkurrenz analysieren und kopieren wollen. Wenn es bei den Steckverbindern mit einem Satz an Daten getan wäre, dann hätte heute bereits jeder Marktbegleiter eine technisch funktionierende Kopie.

Das verstehe ich nicht ganz. Intern müssen Sie die Daten, mit denen Sie die Funktionalität sicherstellen, doch auch definiert haben. Ist das nicht ein Standard?

Das ist nicht ein „Standard“, bestehend aus Maßen und Toleranzen der Bauteile. Was wir intern sicherstellen, sind zusätzlich sämtliche chemischen Wechselwirkungen der eingesetzten Materialien sowie Details des Produktionsprozesses. Wir überlassen deshalb nichts dem Zufall: welche Maschine, welche Spritzgusswerkzeug-Auslegung, welche Produktionsparameter, welcher Anfahrprozess, welche Produktionshilfsstoffe und so weiter. Man müsste eine Eins-zu-eins-Kopie unserer Produktionshalle samt aller internen Verfahrensvorgaben anfertigen. Das geht weit über einen Standard hinaus. Um der Marktnachfrage gerecht werden zu können, haben wir in den vergangenen Jahren eine Vielzahl von Werkzeugen gebaut und qualifiziert. Wir wissen daher, welchen großen Aufwand man betreiben muss, um für Millionen von Steckverbindern sicherzustellen, dass jedes Teil aus jeder Kavität mit jedem anderen Teil aus jeder anderen Kavität kompatibel ist. Und das bei vollständigem Gleichschalten aller Maße und Toleranzen, aller eingesetzten Materialien, Prozesse und Produktionshilfsstoffe. Was innerhalb einer Firma gut funktioniert, kann theoretisch auch in einem Firmenverbund realisiert werden. Wir reden hier aber über theoretische Möglichkeiten und nicht über effektive und effiziente Prozesse mit der Zielsetzung einer Kostensenkung.

Stimmen Sie der Aussage zu, dass sich mit einem Standard die Kosten senken lassen würden, da es zu mehr Wettbewerb käme?

Nein. Dieser Effekt würde meiner Einschätzung nach bestenfalls nach mehreren Jahren einsetzen können. Der Grund dafür ist, dass die notwendige Gleichschaltung zunächst enorme Kosten verursacht. Kosten für Werkzeugänderungen, Materialwechsel, Qualifikationen, Zertifizierungen und etliches mehr. Alle Hersteller müssten ein und dasselbe vorgegebene Granulat verwenden. Dies ist mit Blick auf Versorgungssicherheit und Monopolstellung eines Granulatherstellers erst einmal kontraproduktiv. Die zusätzlichen Kosten würden die Preise auf Jahre hinaus erhöhen. Daneben ist zu bedenken, dass ein Standard auch immer eine Innovationsbremse darstellt. Was, wenn sich die Normanforderungen weiterentwickeln, was, wenn höhere Spannungslevel gebraucht werden? Der einmal gefundene Standard wäre da bei Weitem nicht so flexibel und schnell an die aktuellen Gegebenheiten anzupassen, wie in technischem Wettkampf stehende Unternehmen reagieren können.

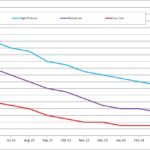

Welche Kostensenkung werden wir bei ihren Steckverbindern in den nächsten zwei Jahren noch sehen und wodurch wollen Sie diese erreichen?

Ich denke, diese Frage lässt sich für die PV-Branche generell beantworten. Die Steckverbinder und PV-Komponenten stellen dort keine Besonderheit dar. Quer durch die Wertschöpfungskette sind in den vergangenen Jahren die Preise deutlich – und mehr als prognostiziert – gesenkt worden. Inzwischen herrscht ein Preisniveau, welches wenig weitere Fantasie für große Preissenkungen zulässt. Gemäß der Economies of Scale kann durch Effizienzsteigerung und Skaleneffekte bei Verdopplung der kumuliert produzierten Warenmenge eine prozentuale Kostenreduktion realisiert werden. Durch die geringeren Wachstumsraten verglichen mit der Vergangenheit dauert es immer länger, bis die kumuliert produzierte Menge verdoppelt wird. Daneben ist zu berücksichtigen, dass die heutigen Kosten fast ausschließlich durch die Rohstoffpreise wie die von Kunststoff und Kupfer vorgegeben werden. Deren Preisentwicklung hängt von der globalen Entwicklung der Wirtschaft ab und liegt nicht in den Händen eines einzelnen Herstellers.

Das Interview führte Michael Fuhs.

Dieser Inhalt ist urheberrechtlich geschützt und darf nicht kopiert werden. Wenn Sie mit uns kooperieren und Inhalte von uns teilweise nutzen wollen, nehmen Sie bitte Kontakt auf: redaktion@pv-magazine.com.

Mit dem Absenden dieses Formulars stimmen Sie zu, dass das pv magazine Ihre Daten für die Veröffentlichung Ihres Kommentars verwendet.

Ihre persönlichen Daten werden nur zum Zwecke der Spam-Filterung an Dritte weitergegeben oder wenn dies für die technische Wartung der Website notwendig ist. Eine darüber hinausgehende Weitergabe an Dritte findet nicht statt, es sei denn, dies ist aufgrund anwendbarer Datenschutzbestimmungen gerechtfertigt oder ist die pv magazine gesetzlich dazu verpflichtet.

Sie können diese Einwilligung jederzeit mit Wirkung für die Zukunft widerrufen. In diesem Fall werden Ihre personenbezogenen Daten unverzüglich gelöscht. Andernfalls werden Ihre Daten gelöscht, wenn das pv magazine Ihre Anfrage bearbeitet oder der Zweck der Datenspeicherung erfüllt ist.

Weitere Informationen zum Datenschutz finden Sie in unserer Datenschutzerklärung.